Le densità di potenza sempre più elevate nei motori industriali stanno portando a una trasformazione del mercato in un’ottica di minore frammentazione di gamma con un approccio di progettazione incentrato sulla resistenza strutturale dei componenti chiave.

Maggiore efficienza e performance migliori. Questi i pilastri fondamentali che caratterizzano qualsiasi lancio di un nuovo prodotto nel segmento motoristico. Due concetti che vedono le ultime generazioni di motori caratterizzarsi da un livello di performance pari o superiore a quello offerto dalle generazioni precedenti. Con minori consumi di carburante e minori dissipazioni energetiche. Risultati cui si affiancano spesso una riduzione di pesi e ingombri.

Obiettivo: densità di potenza

La necessità di ridurre le emissioni assecondando livelli normativi sempre più stringenti ha portato a una costante ottimizzazione dei processi combustivi. Grazie anche all’introduzione di sistemi di sovralimentazione e di alimentazione sempre più prestanti coadiuvati da controlli elettronici più raffinati. Soluzioni tese a incrementare la lubrificazione e il raffreddamento dei componenti.

In tale ottica l’industria motoristica è stata, ed è oggi in grado, di assecondare le necessità di downsizing richieste nelle applicazioni industriali, elevando la densità di potenza e riducendo ingombri delle unità. Motori più piccoli però vuol dire componenti più sollecitati e in grado di offrire livelli di affidabilità uguale, se non superiore, a quella offerta dai motori delle generazioni passate.

Progettazione strutturale

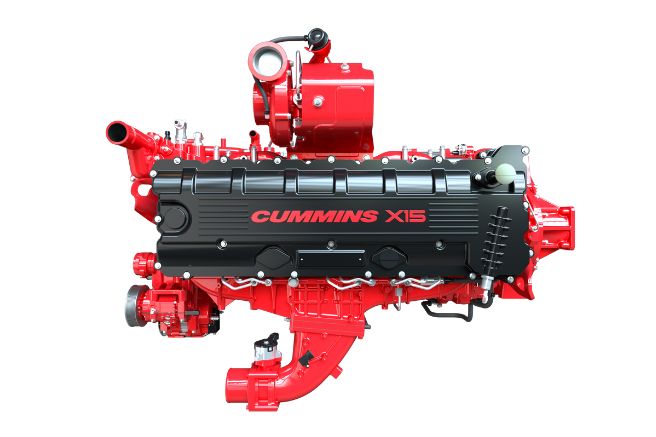

Diventa quindi ancora più fondamentale il contributo delle divisioni tecniche di progettazione strutturale delle unità e dei singoli componenti, come ha sottolineato recentemente Perkins in occasione della presentazione della nuova serie “2600” che nella cubatura da 13 litri si inserirà nell’offerta Perkins in un range di potenza tra i 240 e i 515 chilowatt di potenza, tra i 450 e i 690 cavalli, andando a sostituire di fatto le unità oggi coperte da ben quattro differenti serie frammentate tra cubature di 12 litri e mezzo e cubatura da 18 litri.

Un risultato permesso proprio da una progettazione avanzata da zero di tutti i componenti del blocco motore, grazie all’utilizzo di simulazioni strutturali avanzate in grado di simulare gli stress meccanici derivati da picchi di pressione massimi nel cilindro di 240 bar, raggiunti grazie a un sistema di alimentazione common rail operante a pressione di due mila 500 bar e rapporti di compressione spinti a 18 punti a 1. Il tutto dando luogo a potenze specifiche dell’ordine dei 55 cavalli litro raggiunte grazie anche a un sistema di sovralimentazione con turbocompressore a geometrica variabile.

Simulazioni strutturali e software proprietari

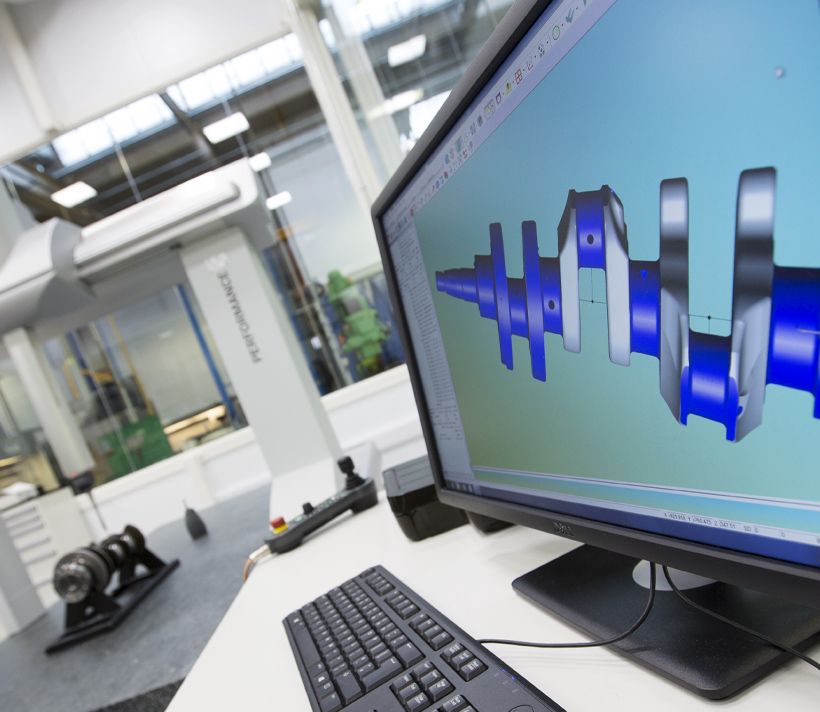

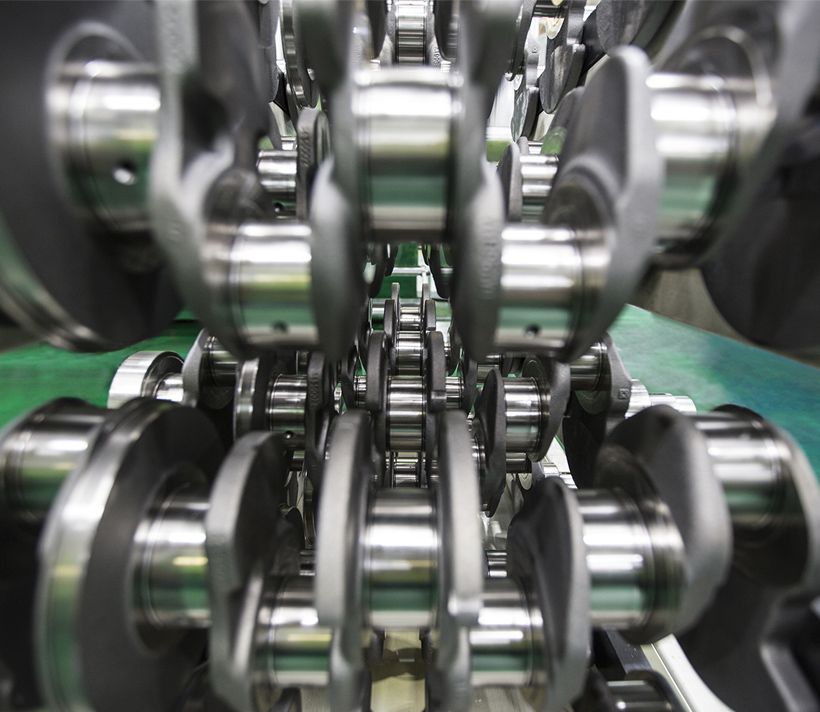

Proprio la simulazione strutturale è uno degli step fondamentali nella messa a punto dell’unità per permettere il raggiungimento delle prestazioni target. Come sottolineano i tecnici Perkins il processo inizia molto prima che i prototipi dei singoli motori vengano costruiti e prosegue anche dopo l’ingresso delle unità in produzione di serie. Progettazione che parte dal componente chiave di un qualsiasi motore a combustione, l’albero motore, dimensionato per assicurare robustezza ed efficienza.

L’aumento delle densità di potenza ha portato negli ultimi anni a richiedere l’utilizzo di alberi motori più piccoli che quindi devono offrire prestazioni strutturale maggiori in termini di robustezza e affidabilità. Discorso che vale anche per i cuscinetti di banco, di dimensioni maggiorate per gestire i maggiori carichi. Il ridimensionamento dei cuscinetti non può avvenire in maniera casuale in quanto cuscinetti più grandi si traducono in assorbimenti energetici maggiori. In tale ottica ogni componente va studiato per assicurare un equilibrio tra dimensioni, robustezza e funzionalità.

Sebbene oggi Perkins si avvalga dei software di simulazione a elementi finiti di ultima generazione presenti sul mercato, la progettazione non è scevra dall’implementazione all’interno dei software di algoritmi proprietari sviluppati nel corso di decenni e che permettono alla Casa motoristica di offrire unità strutturalmente ottimizzate per massimizzare le potenze specifiche, senza mettere in crisi l’affidabilità dei motori.

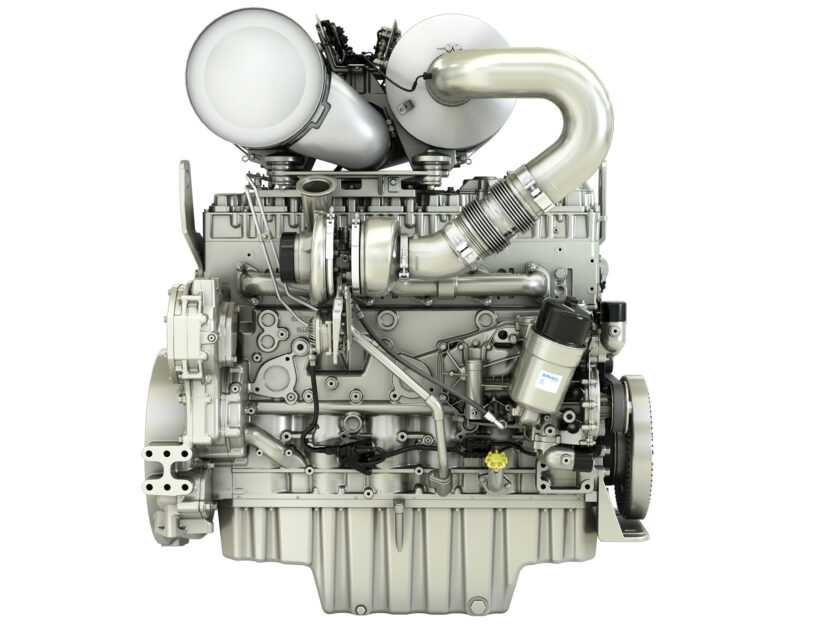

Da 10 a 812 cavalli

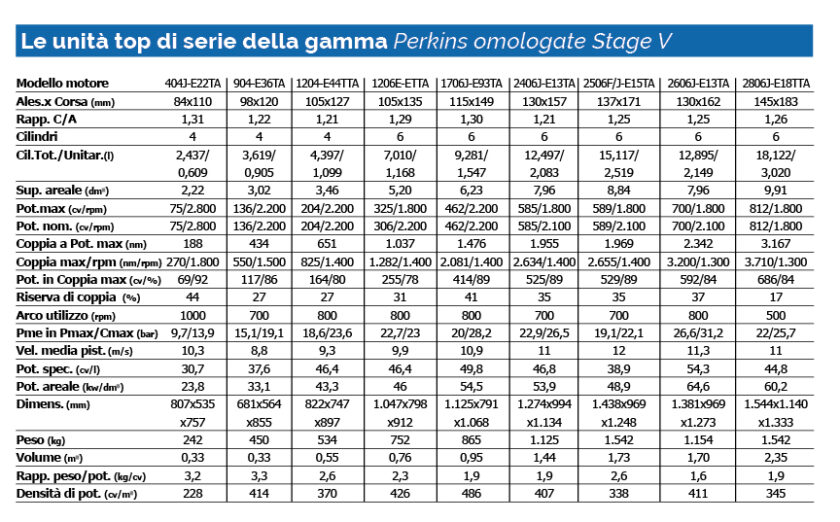

Basta guardare alla gamma omologata Stage V oggi offerta da Perkins per notare come i modelli di punta di ben tre differenti serie, la “1204” la “1206” e la “2806” vengano oggi offerti in allestimento con doppio turbocompressore spingendo le potenze specifiche a superare i 45 cavalli per litro. In tale ottica, con l’inserimento della nuova serie “2600”, Perkins arriverà a offrire con sette serie motore un range di potenze compreso tra i 10 cavalli dei bicilindrici serie “400” ai 597 chilowatt, equivalenti a 812 cavalli, offerti da sei cilindri da 18 litri della serie 2800”.

Tra queste spiccano le più recenti unità della serie “904” e “1200”. Le prime caratterizzate da architetture a quattro cilindri da tre litri e mezzo in grado di offrire fino a 100 chilowatt di potenza, 136 cavalli, a due mila 200 giri e una coppia di 550 newtonmetro a mille 500 giri al minuto. Le seconde suddivise sulla base di blocchi motore a quattro e sei cilindri in grado di primi di offrire fino a 204 cavalli di potenza a due mila 200 giri e le seconde di arrivare a 325 cavalli già a mille 800 giri al minuto. Con coppie rispettivamente di 825 e mille 2828 newtonmetro sviluppate a mille 1400 giri.

Progettazione strutturale

Autore: Jacopo Oldani